최근 친환경이 자동차 시장의 화두로 떠오르면서 연료 효율 향상에 대한 제조사 고민도 커지고 있다. 어느 때보다 기름이 적게 드는 자동차에 대한 시장 요구가 거세지고 있는 것.

이에 따라 모든 제조사가 동력계 신기술 개발에 매진하고 있다. 실제 연료가 소모되는 장치의 효율을 높여 연료 사용량을 줄이겠다는 의도다. 클린 디젤, 하이브리드, 전기차 등이 대표적이며, 가솔린 엔진 역시 고효율을 위한 개선이 끊임없다.

하지만 아쉽게도 현재 기술 수준으로 동력효율 개선은 한계가 있는 것도 사실이다. 때문에 효율 향상의 대안으로 떠오르는 게 경량화다. 무거운 차는 그만큼 연료를 많이 소모하기 때문이다.

경량화는 차체, 엔진 등 여러 분야에 걸쳐 이뤄진다. 그 중에서도 핵심은 차체다. 자동차 무게에서 차지하는 차체 비중이 높은 데다 전통적으로 재질로 철을 사용해 왔기 때문이다. 철은 구하기 쉽고, 값이 저렴하며, 성형이 쉬운 데다 합금에도 유리하다.

최근에는 철보다 가벼운 금속이 대안으로 떠오르는 중이다. 그 중 활발히 사용되는 재질이 알루미늄이다. 알루미늄은 지각을 이루는 원소 중 하나로 가장 흔한 금속 가운데 하나다. 하지만 다른 금속보다 산화율이 높아 철보다 뒤늦게 금속 가치를 인정받았다.

알루미늄의 특징은 가볍다는 점이다. 철의 경우 밀도가 ㎤당 7.874g이지만 알루미늄은 ㎤당 2.7g에 불과하기 때문이다. 같은 양일 때 중량이 가볍다는 의미다. 산소와 쉽게 반응하지만 산화 피막을 만들어 줄 경우 녹 방지 효과도 탁월한 장점이 있다.

하지만 단점도 분명하다. 가벼운 만큼 각종 강도에 약하다. 이런 단점을 보완하기 위해 강도를 높인 합금을 만들어 사용한다. 알루미늄 합금은 알루미늄-구리-마그네슘계, 알루미늄-아연-마그네슘계와 알루미늄-망가니즈계, 알루미늄-마그네슘계, 알루미늄-마그네슘-규소계 등이 있다.

대표적인 합금은 1906년에 처음 합성된 두랄루민(duralumin)이다. 특성은 시효경화성을 가졌다는 점이다. '시효경화성'이란 두랄루민을 500~510℃로 가열해 물속에서 급랭시켜 연한 상태로 만든 뒤 상온에 방치하면 시간이 흐를수록 단단해지는 현상을 말한다. 강도가 철과 맞먹지만 무게는 가볍다.

알루미늄 합금이 처음 사용된 기계 분야는 항공기다. 기계 특성상 필연적으로 경량화가 필수여서다. 이후 강도가 더욱 세진 초두랄루민(Super duralumin)도 여러 종류 개발됐으며, 현재 사용되는 24s라는 초두랄루민은 미국에서 만들었다. 초두랄루민보다 강도가 셈 초초두랄루민도 있다. 가장 유명한 제품은 일본에서 제작했다.

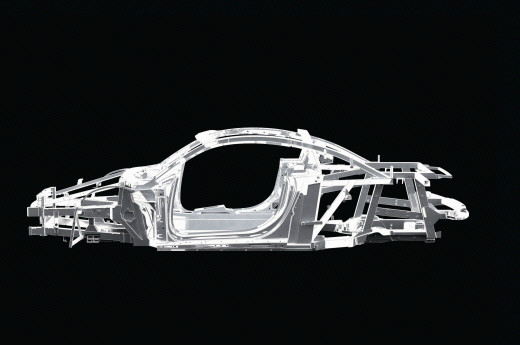

강도가 높은 알루미늄 합금 등장은 자동차에도 확대 적용됐다. 가장 먼저 알루미늄합금 차체를 만든 제조사는 아우디다. 1993년 ASF(아우디 스페이스 프레임)이라는 기술이 소개됐고, 이듬해인 1994년 플래그십 A8에 알루미늄합금 차체가 자동차 역사 상 처음 적용됐다.

현재 ASF가 적용된 아우디 차종은 A8, S8, R8 등 3종이다. 100% 알루미늄합금으로 이뤄졌으며, 같은 크기의 철 재질 대비 무게가 40%나 가볍다. 강도 또한 최신형 A8, S8은 기존 세대 제품보다 20% 높아졌다. 핵심 기술로 퓨전 알로이라고 불리는 새 알루미늄 패널용 복합자재도 있다. 이와 함께 TT, A6, A7 등에는 부분별로 알루미늄 합금과 철이 혼합된 하이브리드 차체를 적용해 경량화를 추구했다.

재규어랜드로버 역시 알루미늄 차체를 적극 이용하고 있다. 특히 랜드로버의 신형 레인지로버는 아우디 A8과 마찬가지로 차체 전부분에 알루미늄 합금을 적용한 것이 특징이다. 최첨단 우주항공 기술을 접목한 고성능 경량급 알루미늄 차체 구조다. 이를 통해 무게를 기존보다 300㎏ 줄였다. 엔진 일부 파트 또한 합금으로 대체해 기존보다 120㎏ 감량했다.

가벼워진 만큼 효과는 두드러진다. 움직임은 빨라지고, 순간 이동에 필요한 동력이 줄어 효율이 동시에 올라갔다. 특히 510마력의 5.0ℓ LR-V8 슈퍼차저는 100㎞/h 가속시간이 기존 5.9초에서 5.1로 단축됐고, 4.4ℓ TDV8은 기존 9.6㎞/ℓ(구연비)에서 10.7㎞/ℓ(신연비, 복합)의 연료효율을 갖추게 됐다. 이런 점에서 앞으로 알루미늄 합금은 다양한 차종으로 확대 적용될 전망이다.

그러나 전문가들은 합금을 대체할 복합플라스틱 소재에도 주목하고 있다. 이른바 '탄소섬유복합플라스틱'이다. 이미 BMW는 전기차 i3의 차체로 탄소섬유를 선택했다. '탄소섬유(carbon fiber)'는 탄소가 주성분인 0.005-0.010㎜ 굵기의 매우 가는 섬유를 말한다. 독특한 분자 배열 구조로 플라스틱 등과 함께 사용돼 탄소섬유강화플라스틱과 같이 가벼운 복합 재료로 활용된다. 밀도가 철보다 낮되 강도는 높아 항공, 자동차 및 토목건축 등에 활용된다. 아직까지 비싼 가격이 흠이지만 대량 생산되는 자동차에 적용될 경우 가격 부담은 줄어들 것으로 전망되고 있다.

박진우 기자 kuhiro@autotimes.co.kr

출처-오토타임즈

<본 기사의 저작권은 오토타임즈에 있으며, 무단 전재 및 재배포를 금합니다.>

소비자의힘을 보여주자

원가도 줄이고 무게도 줄여 연비도 올리고...

0/2000자